システム建築と鉄骨在来工法のコスト比較① ―工事費・建築費(建設費)編―

前回は、「大空間」や「ローコストが重視される物流倉庫や工場・店舗・体育館などの低層大空間建築物では、構造種別として「鉄骨造(S造)」が秀でていることをご説明しました。

今回は、鉄骨造(S造)の中でも、工事や倉庫を「品質・短納期・低価格」で計画可能と謳っているシステム建築と、一般的な鉄骨造である在来工法を工事費・建築費(建設費)に着目して比較を行います。

システム建築とは?

システム建築とは、建物を構成する屋根や外壁などを「標準化」することで、建物のみでなく、部材の生産から施工に至る工程までを含めた建築生産プロセス全体を商品化した建築です。

「標準化」のメリットは、大きく下記が挙げられます。

- 設計方法をあらかじめ統一することによる「設計品質の安定化」

- 生産ラインを確保することで、構造上効率のよい特殊部材を容易に採用することができる。

- 外壁や他部材との納まりをあらかじめ検討、施工を含めて最適化しているため、特殊な部分が少なく、現場作業の省力化が可能。

- プレハブとは異なり、ある程度の自由度がある点。

人件費、資源の高騰による建築コスト(建設費)の上昇といった近年の建築業界の動きもあり、物流倉庫や工場・店舗・体育館・アリーナなどの低層大空間建築物の計画の際には、必ずといってよい程、候補にあがる選択肢の1つです。

在来工法とシステム建築の違い

システム建築に様々なメリットがあることを上記で説明しましたが、品質面に着目して「在来工法」と「システム建築」を整理すると、下表のようになります。

| 在来工法 | システム建築 | |

|---|---|---|

| 耐久性 | △ | △ |

| 耐震性 | 〇 | 〇 |

| 工期 | 〇 | ◎ |

| 設計(プランニング)の自由度 | ◎ | △ |

| 材料の自由度 | 〇 | △ |

耐久性/耐震性

どのような建物でも、どの程度で寿命がくるのか、という耐久性は、誰もが注目する品質項目です。この点においては、在来工法もシステム建築もともに鋼材から構成されている「鉄骨造(=金属造)」であることは共通です。そのため、在来工法とシステム建築で耐久性に大きな差は生じないと考えられます(木造<鉄骨(在来・システム)<RC)

また、耐震性も耐久性と同様です。建物の規模・スパンの大小により遵守すべき基準の内容に差は生じますが、工法が違っていても、部材の大きさや配置が違ったとしても、最低限確保される耐震性は同じです。

工期

在来工法では、建物毎に「設計→審査→製作図→鉄骨製作→施工」という手順が踏まれます。システム建築では、これらの一連の流れが商品化されているため、現場作業の省力化や工期の短縮が可能です。

設計(プランニング)の自由度

構造設計は守るべき基準が数多くありますが、それらを守りつつ答えを出す方法はたくさんあります。

昨今のシステム建築は「低層大空間建築物」への対応性が良く、「自由設計」を可能とすべく様々な商品が開発されています。

また、それら商品にあわせ、設計方法(選択肢の選び方)や各部の納まりが決められています。そのため、設計者や各現場でのばらつきが小さく、より安定した品質を、安定した工程で実現することができます。

一方、在来工法では、標準化されていないからこそできる選択肢(構造的に厳しくなる部分のみ接合方法や部材の大きさを変えるという選択や、状況に応じて梁の架け方を変えて、効率の良い架構を採用するという選択など)があります。構造設計者が建物状況や用途に応じたクライテリアを設定し、トライ&エラーを繰り返してたどり着く結果はより自由度が高く、理想的な性能の建物を実現することが可能です。

材料の自由度

在来工法で用いられる鋼材は一般流通のため、材料の入手等が特定業者に限定されることはありません。鉄骨造作図が作られ、ファブリケーターで鉄骨の加工がおこなわれ、施工業者によって現場で組み立てられます。つまり、各段階において、様々な立場の人の目が入ります。システム建築で、効率の良い形状の特殊部材や施工性や納まりに配慮した接合部が採用されるため、材料はメーカーが定めた生産ラインに限定されます。

特定の生産ラインとなるため、各段階でシステムによるチェックが行われるとともに、メーカーで一定数量を確保できるため、コスト(費用)を抑えることが可能となっています。

近年の現場の熟練工の不足といった業界状況を踏まえ、構造上弱点となり易い柱脚や接合部については、構造的な性能だけでなく、鉄骨製作や施工性向上を目的とした既製品が開発されています。これら既製品は在来工法でも採用することが可能です。

在来工法とシステム建築の工事費(建設費)の比較

建築物の要求性能が様々であっても、すべての建築物には工事予算(コスト)があります。ここでは、低層大空間建築物の1つである「工場」を例に、工事費(建設費)の比較を行います。

建物概要

規模:鉄骨平屋・3,967㎡

用途:工場(倉庫)

構造:X方向ブレース構造、Y方向ラーメン構造

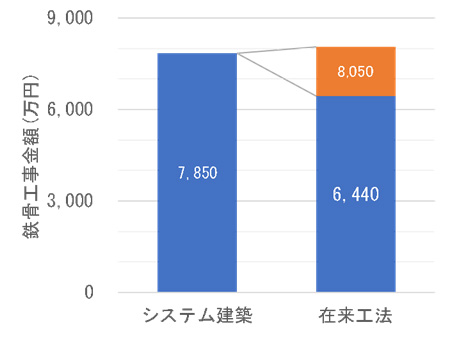

鉄骨工事費の比較

| 在来工法 | システム建築 | |

|---|---|---|

| 工事費 | 6,440万円~8,050万円 | 7,845万円 |

| 坪単価 | 5.35万円~6.70万円 | 6.53万円 |

※見積りの比較は、日常的に行われていますが、確認の際は見積りの範囲を注意して確認する必要があります。

結果

システム建築は部材や仕様、設計方法が『標準化(規格化)』されていることから「高品質・低価格」と謳われていますが、実際に鉄骨工事費を比較してみると在来工法と大きな差がない結果となりました。

在来工法の場合、システム建築とは異なり、設計者の考え方次第で、その結果が大きく変わります。そのため、在来工法の工事費は幅のある金額としています。

まとめ

システム建築・在来工法とも、得手・不得手がありますが、最終的な工事費は大体同じくらいとなることがわかりました。計画する建物がどの項目(工期・自由度など)を優先するかに合わせ、「システム建築」と「在来工法」を使い分けるとともに、どの構造設計者に依頼するかを慎重に判断することが重要です。

※さくら構造の「セレクトビーム」の場合だと4280万~5350万円くらいになります。

詳細はこちら「セレクトビーム工法」

次回は鉄骨数量(躯体数量)に着目して比較を行います。

コラムの関連記事

-

構造コンサルティング

2025年12月01日

地震に強い家を見抜く!現役構造設計者が考える構造・...

家を「建てる」「買う」「借りる」を検討されている一般のエ...

-

構造躯体最適化

2025年10月01日

構造設計事務所が教える地盤改良・杭基礎コストを削減...

建築プロジェクトにおいて、地盤改良や杭基礎のコストは、全...

-

メディア関連

2023年04月18日

メディア取材後の身近な反響

さくら構造の「上司選択制度」が各メディアで取り上げられた...

-

ゼロコスト高耐震化技術

2022年02月03日

構造建築でSDGsに取り組む!低価格高耐震は持続可...

2015年、国連サミットで採択された、持続可能でより良い...

躯体コスト最適化の関連記事

-

構造躯体最適化

2026年02月18日

事業主が意匠設計事務所に大クレーム!RC造ホテル建...

ダウンロードする 予算オーバーに激怒した事業主様が、みず...

-

構造躯体最適化

2026年01月30日

9階建て鉄骨造ホテルの鉄骨・鉄筋量を30%削減!1...

ダウンロードする 建築コストを大幅に削減できる「セレクト...

-

耐震診断・耐震補強設計

2025年12月11日

【マンション】決議要件が「4分の3」に緩和!構造設...

日本のマンションでは、建物と住民の双方で高齢化が進み、修...

-

構造躯体最適化

2025年12月01日

「システム建築=最安」はもう古い!S造工場で鉄骨費...

システム建築工法で思ったよりコストが落ちなくてお困りの方...

S造(鉄骨)の関連記事

-

構造躯体最適化

2026年01月30日

9階建て鉄骨造ホテルの鉄骨・鉄筋量を30%削減!1...

ダウンロードする 建築コストを大幅に削減できる「セレクト...

-

構造躯体最適化

2025年12月01日

「システム建築=最安」はもう古い!S造工場で鉄骨費...

システム建築工法で思ったよりコストが落ちなくてお困りの方...

-

構造コンサルティング

2025年12月01日

地震に強い家を見抜く!現役構造設計者が考える構造・...

家を「建てる」「買う」「借りる」を検討されている一般のエ...

-

構造躯体最適化

2025年11月19日

構造設計を分離発注したいお客様必見!リスクゼロでさ...

さくら構造を意匠設計事務所の下請けとしてではなく、お施主...

【さくら構造株式会社】

事業内容:構造設計・耐震診断・免震・制振・

地震応答解析・

構造躯体最適化SVシステム・

構造コンサルティング

| ●札幌本社所在地 |

〒001-0033 北海道札幌市北区北33条西2丁目1-13 SAKURA VILLAGE TEL:011-214-1651 FAX:011-214-1652 |

|---|

| ●東京事務所所在地 |

〒110-0015 東京都台東区東上野2丁目1-13 東上野センタービル 9F TEL:03-5875-1616 FAX:03-6803-0510 |

|---|

| ●大阪事務所所在地 |

〒541-0044 大阪府大阪市中央区伏見町2丁目1-1 三井住友銀行高麗橋ビル 9F TEL:06-6125-5412 FAX:06-6125-5413 |

|---|

さくら構造(株)は、

構造技術者在籍数日本国内TOP3を誇り、

超高層、免制震技術を保有する全国対応可能な

数少ない構造設計事務所である。

構造実績はすでに8000案件を超え、

近年「耐震性」と「経済性」を両立させた

構造躯体最適化SVシステム工法を続々と開発し、

ゼロコスト高耐震建築の普及に取り組んでいる。